Pour obtenir de bons résultats dans votre fonderie, vous avez besoin d'un équipement de moulage au sable adapté. Voici les sept outils essentiels à utiliser :

Moulage de flacons

Outils de pilonnage

Équipement de modèle

Machines de fabrication de noyaux

Fours de fusion

Outils de coulage et de manutention

Systèmes de démoulage et de nettoyage

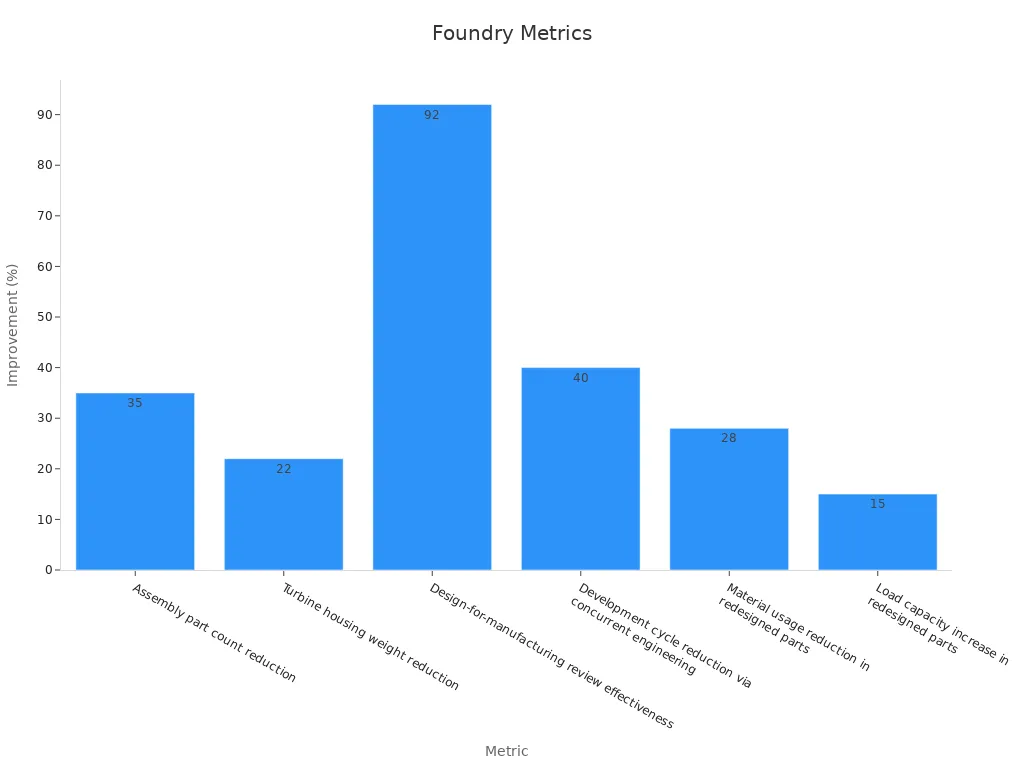

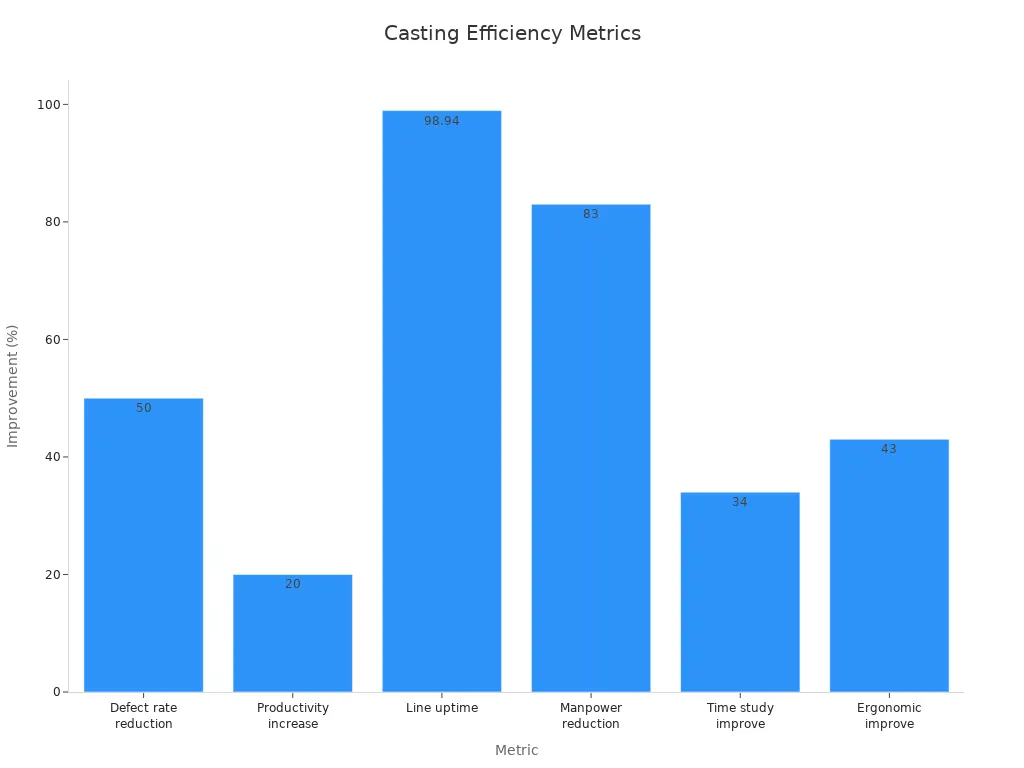

Chaque outil permet de réduire les erreurs et d'obtenir de meilleures pièces. Ces outils vous permettent également de travailler plus vite et de reproduire la même chose à chaque fois. Les équipements modernes permettent de gagner du temps, de réduire les coûts et d'améliorer la précision. Vous pouvez constater comment ces changements améliorent les performances :

Points clés à retenir

Utilisez des moufles de moulage adaptées pour maintenir les moules en sable stables. Cela garantit des pièces coulées impeccables à chaque fois. Les outils de compactage tassent le sable, ce qui évite les moules fragiles et améliore les pièces coulées. Choisissez des matériaux de modèle adaptés à vos besoins pour obtenir des pièces précises et sans erreur. Les machines de fabrication de noyaux creusent les pièces coulées, ce qui les rend plus résistantes et ajoute des détails. Choisissez des fours de fusion adaptés au type de métal et à la taille du lot. Cela permet une fusion sûre et efficace du métal. Les outils de coulée et de manutention garantissent la sécurité des opérateurs. Ils permettent de couler le métal chaud en douceur et d'éviter les erreurs. Les systèmes de décochage et de nettoyage éliminent le sable et finissent les pièces coulées. Cela améliore la qualité des produits et facilite leur contrôle. L'utilisation des sept types d'équipements permet aux fonderies de travailler plus rapidement et en toute sécurité, tout en réduisant les erreurs.

Flacons de moulage

But

Des moufles de moulage sont nécessaires pour maintenir et soutenir le moule en sable pendant le processus de coulée. Ces cadres maintiennent le sable en place pendant le façonnage du moule et la coulée du métal en fusion. Sans moufle solide, le moule en sable peut se casser ou se déplacer. L'utilisation de moufles de moulage garantit des pièces moulées de forme et de taille optimales à chaque fois.

Conseil : Vérifiez toujours que votre moufle de moulage n'est ni fissurée ni endommagée avant chaque utilisation. Une moufle endommagée peut endommager votre moule et gaspiller des matériaux.

Types

Vous pouvez choisir parmi plusieurs types de moufles de moulage, chacune conçue pour répondre à des besoins de moulage spécifiques. Les plus courants sont :

Flacons Cope and Drag

La chape est la partie supérieure du flacon.

La traînée est la partie inférieure.

Vous les empilez ensemble pour former le moule complet.

Flacons à pression

Ces flacons ont des charnières et des loquets.

Vous pouvez les ouvrir et les fermer rapidement, ce qui permet de gagner du temps lors de la production.

Flacons étanches

Ces flacons ne s'ouvrent pas.

Vous les utilisez pour les moules qui nécessitent un support supplémentaire ou pour les lignes de moulage automatisées.

Choisissez le type de moufle adapté à votre procédé de moulage et à votre volume de production. Un choix judicieux vous permettra de travailler plus rapidement et de réduire les erreurs.

Rôle dans la stabilité des moisissures

Les moufles de moulage jouent un rôle essentiel dans la stabilité de votre moule en sable. En y injectant du sable, vous formez une structure solide autour de votre modèle. Le moufle maintient fermement le sable, l'empêchant de bouger ou de s'affaisser lors de la coulée du métal. Cette stabilité garantit des pièces moulées aux formes précises et présentant moins de défauts.

Si vous utilisez un moufle inadapté ou endommagé, votre moule peut se déformer ou se casser. Cela entraîne des pièces moulées de mauvaise qualité et un gaspillage de matériaux. Des moufles de moulage fiables vous aident à maintenir la régularité et à améliorer vos résultats globaux grâce à l'équipement de moulage au sable.

Remarque : Investir dans des moufles de moulage de haute qualité est rentable à long terme. Vous constaterez moins de défauts et une meilleure qualité de produit.

2. Outils de pilonnage

Fonction

Les outils de compactage permettent de tasser le sable fermement autour du modèle à l'intérieur du moufle. Ces outils contribuent à créer un moule solide et uniforme. En pressant le sable, vous éliminez les bulles d'air et renforcez le moule. Cette étape est importante, car le sable non compacté peut provoquer la rupture ou le déplacement du moule lors de la coulée du métal. Les outils de compactage permettent de contrôler la densité du sable et de garantir la même résistance pour toutes les pièces du moule.

Conseil : tassez toujours le sable en couches. Cette méthode permet d'éviter les points faibles et de conserver la forme précise du moule.

Types

Vous pouvez choisir parmi plusieurs types d'outils de pilonnage. Chaque type est adapté à une partie du moule ou à une tâche spécifique. Voici les types les plus courants que l'on trouve dans les fonderies modernes :

Pilonneuses à main :

Ces outils simples sont utilisés pour les petits moulages ou les travaux de précision. Ils possèdent une extrémité plate et une extrémité arrondie. L'extrémité plate permet de remplir les grandes surfaces, tandis que l'extrémité arrondie atteint les endroits exigus.Pilonneuses pneumatiques :

Ces outils utilisent la pression d'air pour compacter rapidement le sable. Ils sont utilisés pour les grands moules ou les productions en grande série. Les pilonneuses pneumatiques permettent de gagner du temps et de réduire la fatigue des ouvriers.Pilonneuses mécaniques :

On les retrouve dans les installations automatisées de moulage au sable. Elles utilisent des moteurs pour compacter le sable avec une force constante. Les fouloirs mécaniques vous permettent d'obtenir des résultats identiques à chaque fois.

Choisissez l'outil de pilonnage adapté à la taille de votre moule et à vos besoins de production. Un outil adapté vous permettra de travailler plus rapidement et avec de meilleurs résultats.

Impact sur la qualité des moisissures

Les outils de compactage jouent un rôle essentiel dans la qualité finale de votre pièce moulée. Un bon compactage du sable permet d'obtenir un moule qui conserve sa forme pendant la coulée. Un compactage efficace empêche le sable de tomber dans le métal en fusion. Vous obtenez ainsi moins de défauts et une surface plus lisse sur vos pièces moulées. Un outil inadapté ou un compactage insuffisant du sable peut engendrer des moules fragiles et des pièces moulées de mauvaise qualité.

Remarque : Investir dans des outils de compactage adaptés améliore votre flux de travail et la qualité de vos produits. Vous constaterez moins d'erreurs et obtiendrez de meilleurs résultats à chaque coulée.

3. Équipement de modèle

Matériels

Vous devez choisir le bon matériau pour votre équipement de modelage. Le choix du matériau influence la durabilité, le coût et la finition de vos moules. Voici les matériaux les plus courants que l'on retrouve dans les fonderies modernes :

Bois

Les modèles en bois sont faciles à façonner et moins coûteux. On les utilise pour les petites séries ou les prototypes. Ils s'usent plus vite que les autres matériaux.Métal

Les modèles en métal, comme l'aluminium ou l'acier, durent beaucoup plus longtemps. Ils sont utilisés pour la production en grande série. Ils offrent une surface lisse et conservent bien leur forme.Plastique

Les modèles en plastique sont légers et résistent à l'humidité. Ils sont parfaits pour trouver le juste équilibre entre coût et durabilité.

Conseil : Adaptez toujours le matériau du patron à vos besoins de production. Pour les grandes séries, le métal vous fera gagner du temps et de l'argent.

Utilisation dans la création de moules

Vous utilisez un équipement de modelage pour façonner le moule en sable avant le moulage. Le modèle sert de modèle pour votre pièce finale. Vous l'enfoncez dans le sable à l'intérieur du moufle de moulage. Lorsque vous retirez le modèle, il laisse une cavité qui épouse la forme de votre pièce.

Suivez ces étapes pour utiliser l’équipement de modèle dans la création de moules :

Placez le modèle dans le flacon de moulage.

Tassez le sable fermement autour du motif à l'aide d'outils de pilonnage.

Soulevez soigneusement le modèle en laissant une cavité propre.

Inspectez le moule pour détecter tout défaut ou sable meuble.

Remarque : Nettoyez votre modèle avant chaque utilisation. La saleté ou les dommages peuvent entraîner des défauts dans votre moule.

Effet sur la précision

L'équipement de modelage joue un rôle essentiel dans la précision de vos pièces moulées. Un modèle bien conçu vous garantit des pièces aux dimensions et formes parfaites à chaque fois. Des modèles de mauvaise qualité peuvent entraîner des défauts, des surfaces rugueuses ou des pièces mal ajustées.

Vous pouvez améliorer la précision en :

Utiliser des matériaux de haute qualité pour vos modèles.

Vérification de l'usure ou des dommages des motifs avant chaque utilisation.

Conserver les patrons dans un endroit sec et sûr.

Un modèle précis vous permet d'optimiser votre équipement de moulage au sable. Vous constaterez moins d'erreurs et obtiendrez de meilleurs résultats sur vos produits finis.

Attention : Ne négligez jamais les petits défauts de votre modèle. Même de minuscules défauts peuvent ruiner un lot entier de pièces moulées.

4. Machines de fabrication de noyaux

Types de noyau

Les machines à noyauter permettent de fabriquer des noyaux pour les cavités. Ces noyaux créent des trous ou des passages à l'intérieur de vos pièces moulées. Il existe différents types de noyaux, chacun étant adapté à des applications spécifiques :

Noyaux de sable : Ils sont fabriqués avec du sable et de la colle. Ils conviennent à la plupart des moulages.

Noyaux de coque : On utilise un modèle en métal chaud et du sable spécial. Ces noyaux sont lisses et résistants.

Noyaux métalliques : vous les choisissez lorsque vous avez besoin que le noyau dure plus longtemps ou que vous l'utilisez à nouveau.

Conseil : Choisissez le noyau adapté à votre projet de moulage. Un noyau optimal vous permet de fabriquer des pièces légères et aux formes précises. C'est important pour des pièces comme les blocs moteurs, les pompes et les corps de soupapes.

Fonctions de la machine

Les machines à noyaux assurent le façonnage et le durcissement des noyaux. Elles permettent également de les extraire en toute sécurité. Voici leur fonction :

Tirage du noyau : La machine injecte rapidement du sable et de la colle dans une boîte. Le moule est ainsi entièrement rempli.

Durcissement : La machine utilise la chaleur ou des produits chimiques pour durcir le noyau. Cela permet de conserver la forme.

Éjection : La machine sort le noyau fini de la boîte sans le casser.

Certaines machines utilisent des programmes informatiques comme Magma C+M et FLOW-3D CAST. Ces programmes montrent comment le sable se déplace et durcit dans la boîte. Ils permettent de détecter les problèmes rapidement et de les corriger pour de meilleurs résultats. Des études montrent que ces programmes améliorent la qualité et la résistance du noyau, un atout majeur pour les moulages délicats.

Importance pour les moulages complexes

Vous avez besoin de machines de fabrication de noyaux pour les pièces moulées aux formes dures. Ces machines vous permettent de fabriquer des noyaux précis pour l'intérieur de votre pièce. Des noyaux de qualité garantissent la solidité et la bonne maniabilité de votre pièce moulée.

Vous pouvez éviter les problèmes tels que les trous et les points faibles en utilisant de bonnes machines.

Les recherches montrent que de meilleurs noyaux et moules produisent des pièces moulées plus solides.

Vous pouvez fabriquer des pièces plus légères et améliorer la circulation des fluides dans des éléments tels que les moteurs et les pompes.

Remarque : l’achat de nouvelles machines de fabrication de noyaux dans le cadre de votre équipement de moulage au sable vous aide à respecter des règles de qualité strictes et à effectuer des travaux difficiles en toute confiance.

5. Fours de fusion

Types de fours

Il vous faut un four de fusion adapté pour chauffer le métal. Chaque type de four est plus adapté à certains métaux. Certains fours sont plus adaptés aux gros travaux, d'autres aux petits. Voici les principaux types que vous rencontrerez en fonderie :

Four à coupole

Ce four sert à fondre la fonte. Il brûle du coke comme combustible et convient aux grandes quantités.Four à induction

Ce four utilise l'électricité pour fondre le métal. Il le fait rapidement, proprement et avec moins de pollution. Il peut être utilisé pour l'acier, le fer et d'autres métaux.Four à creuset

Ce four est utilisé pour les petites quantités ou les métaux spéciaux. Il chauffe un récipient contenant le métal.Four à arc électrique

Ce four fait fondre l'acier grâce à des arcs électriques. La chaleur est très bien contrôlée.

Astuce : choisissez votre four en fonction du métal que vous devez fondre et de la quantité que vous souhaitez produire.

Processus de fusion

Pour fondre le métal en toute sécurité, il est essentiel de suivre les étapes appropriées. Voici une méthode simple pour fondre le métal dans votre fonderie :

Charger le four

Mettez le métal et tous les additifs nécessaires dans le four.Démarrer le chauffage

Allumez le four et commencez à chauffer. Surveillez la température en permanence.Surveiller la fonte

Utilisez des outils pour vérifier la chaleur et l'aspect du métal. Retirez les scories et les saletés du dessus.Tap or Pour

Lorsque le métal est suffisamment chaud, tapez sur le four ou versez le métal dans une louche.

Remarque : Utilisez toujours la température adaptée au métal. Une température excessive peut endommager le métal ou le four.

Les équipements modernes de moulage au sable peuvent vous aider à améliorer votre travail. Des commandes automatisées et des capteurs garantissent un processus sûr et précis.

Sécurité

La sécurité est primordiale dans les fours de fusion. Le métal chaud et la chaleur intense peuvent causer de graves blessures. Voici quelques mesures de sécurité essentielles à suivre :

Portez des gants, des écrans faciaux et des vêtements spéciaux contre la chaleur.

Restez loin du four lorsqu’il est allumé.

Utilisez des pinces et des louches conçues pour les températures élevées.

Vérifiez que tout l’équipement n’est pas endommagé avant de l’utiliser.

Gardez les extincteurs et les sorties dégagés.

⚠️ Alerte : Ne laissez jamais un four sans surveillance pendant son fonctionnement. Respectez toujours les règles de sécurité de votre fonderie.

En suivant ces étapes, vous assurez votre sécurité et celle de votre équipe. Une fusion sûre vous permet d'éviter les accidents et de garantir le bon fonctionnement de votre fonderie.

6. Outils de coulage et de manutention

Les outils de coulée et de manutention vous aident à déplacer et à couler le métal en fusion en toute sécurité et avec précision. Ils sont essentiels au bon fonctionnement de votre fonderie et à la protection de votre équipe. Utiliser les bons outils vous permet également de réaliser des pièces de meilleure qualité, avec moins de défauts.

Creusets

Les creusets servent à maintenir et à fondre le métal avant de le couler dans le moule. Le choix du type de creuset influence la qualité de votre pièce. Les creusets en argile-graphite sont efficaces dans les fours à mazout. Ils permettent de maintenir la température idéale et de réduire les scories et la contamination. Il est conseillé de toujours utiliser des creusets propres et secs pour éviter les défauts liés à l'humidité et aux gaz.

Conseil : Vérifiez toujours que votre creuset n'est pas fissuré avant chaque utilisation. Un creuset endommagé peut se briser et faire couler du métal chaud, provoquant des blessures graves.

Il existe des creusets de différentes formes et tailles. Choisissez celui qui convient à votre four et à la quantité de métal à fondre. Utiliser le bon creuset vous permet de contrôler la fusion et de maintenir la propreté de vos pièces moulées.

Pinces et louches

Des pinces et des louches sont nécessaires pour déplacer les creusets chauds et verser le métal en fusion dans les moules. Les pinces doivent être bien ajustées au creuset. Un bon ajustement permet une prise sûre du creuset et prévient les accidents. Les louches servent à prélever et à verser le métal. Les louches de coulée doivent être propres et sèches pour éviter les projections d'humidité dangereuses.

Voici quelques bonnes pratiques pour les pinces et les louches :

Utilisez des pinces conçues pour la taille de votre creuset.

Maintenez la louche près du jet de coulée du moule pour réduire l’absorption de gaz et l’agitation.

Écumez les scories de la poche avant de couler pour garder votre pièce exempte de défauts.

Utilisez des tiges ou des pinces spéciales pour ajouter des désoxydants comme le magnésium en toute sécurité.

Remarque : Vérifiez toujours l'état de vos pinces et louches. Remplacez-les si vous constatez des fissures ou des points faibles.

Sécurité de coulée

La coulée du métal en fusion est l'une des étapes les plus dangereuses de la coulée au sable. Vous devez respecter des règles de sécurité strictes pour vous protéger et protéger votre équipe. Portez des gants résistants à la chaleur, des écrans faciaux et des vêtements de protection. Ne précipitez jamais le processus de coulée. Une coulée rapide et contrôlée permet de remplir complètement le moule et d'éviter les défauts.

Suivez ces étapes de sécurité pendant le coulage :

Pour les pièces moulées en acier, utilisez des bassins ou des coupelles de coulée en matériaux réfractaires. Ils résistent à l'érosion et préservent l'intégrité du moule.

Gardez tous les outils secs et propres pour éviter les explosions de vapeur.

Retirez les élévateurs et les portes à la bonne température pour éviter les fissures dans votre pièce moulée.

Gardez toujours des extincteurs à proximité et connaissez vos sorties de secours.

⚠️ Alerte : Ne versez jamais de métal seul. Ayez toujours une autre personne à proximité en cas d'urgence.

L'utilisation d'outils de coulée et de manutention adaptés à votre équipement de moulage au sable vous permet de travailler en toute sécurité et de produire des pièces moulées de haute qualité. Vous réduisez ainsi les risques d'accidents et améliorez votre performance opérationnelle.

7. Systèmes de secouage et de nettoyage

Processus de secouage

Vous devez retirer le sable de votre pièce moulée après refroidissement du métal. Cette étape est appelée décochage. Vous pouvez utiliser des machines de décochage mécaniques pour cette opération. Ces machines vibrent ou secouent le moule pour briser le sable et libérer la pièce moulée. Un bon système de décochage vous permet de gagner du temps et de réduire le travail manuel.

Machines de démoulage vibratoire : elles utilisent de fortes vibrations pour détacher le sable.

Tambours rotatifs : ils font tourner le moule et laissent tomber le sable.

Séparation par grille : elles utilisent une grille métallique pour séparer le sable des pièces moulées.

Conseil : Laissez toujours refroidir la pièce moulée avant de commencer le démoulage. Les pièces moulées chaudes peuvent se fissurer si elles sont manipulées trop tôt.

Un processus de décochage fiable vous permet de récupérer le sable et de le réutiliser. Vous protégez également vos pièces moulées des dommages lors du démontage.

Outils de nettoyage

Après le démoulage, il est nécessaire de nettoyer la surface de la pièce. Différents outils de nettoyage peuvent être utilisés pour éliminer les résidus de sable, de calamine et les petits défauts. Des outils adaptés permettent d'obtenir une finition lisse et de préparer la pièce pour une inspection ou des travaux ultérieurs.

Voici quelques outils de nettoyage courants que vous pourriez utiliser :

Brosses métalliques : Elles éliminent le sable et le tartre de la surface.

Grenailleuses : Elles projettent de petites billes d'acier sur la pièce moulée pour la nettoyer rapidement.

Meuleuses et limes : elles vous aident à lisser les aspérités et à éliminer les bords tranchants.

Jets d'air : Ils soufflent la poussière et le sable fin.

Remarque : Portez toujours des lunettes et des gants de sécurité lorsque vous utilisez des outils de nettoyage. Vous vous protégez ainsi des projections de débris et des bords tranchants.

Qualité du produit

Vous améliorez la qualité de vos produits grâce à un système performant de décochage et de nettoyage. Les pièces moulées propres présentent moins de défauts et un meilleur aspect. Elles facilitent également l'inspection et la finition. Si vous ignorez ou bâclez ces étapes, vous risquez de laisser du sable ou du tartre sur vos pièces. Cela peut entraîner des problèmes ultérieurs, voire des rejets.

Les pièces moulées propres passent plus souvent les contrôles de qualité.

Vous réduisez le besoin de retouches ou de réparations.

Les clients font confiance à votre fonderie lorsque vous livrez des pièces propres et précises.

Un équipement de moulage au sable moderne comprend des systèmes de décochage et de nettoyage avancés. Grâce aux bons outils, vous optimisez votre efficacité et améliorez la qualité de vos produits.

✅ Conseil de pro : investissez dans des systèmes de nettoyage automatisés si vous souhaitez gérer de gros volumes et maintenir une qualité élevée.

Intégration d'équipements de moulage au sable

Flux de travail

Tous vos équipements doivent fonctionner ensemble pour une coulée au sable réussie. L'utilisation des sept types d'équipements de coulée au sable nécessite un plan précis. Tout d'abord, vous préparez le modèle et le placez dans le moufle. Ensuite, vous utilisez des outils de pilonnage pour bien tasser le sable. Des machines à noyauter vous permettent d'ajouter des formes complexes à l'intérieur du moule. Les fours de fusion chauffent le métal jusqu'à ce qu'il soit prêt. Des outils de coulée et de manutention vous permettent de déplacer et de couler le métal chaud en toute sécurité. Une fois le métal refroidi, les systèmes de décochage et de nettoyage retirent le sable et terminent la coulée.

En suivant ces étapes dans l'ordre, vous réduirez les erreurs. Chaque outil facilite l'étape suivante, permettant ainsi à votre équipe de toujours savoir quoi faire.

Efficacité

Votre fonderie fonctionne mieux lorsque vous utilisez la bonne combinaison d'équipements. En optimisant l'efficacité de tous vos équipements, vous gagnez du temps et réduisez le nombre de travailleurs nécessaires. Les équipements modernes de moulage au sable peuvent effectuer de nombreuses tâches de manière autonome, vous permettant ainsi de terminer davantage de commandes avec moins d'intervention.

Voici un tableau qui montre comment l’utilisation de tous les équipements ensemble aide votre fonderie :

Vous réalisez moins d'erreurs, travaillez plus vite et moins d'attente. Votre équipe peut travailler en toute sécurité et optimiser son temps.

Qualité

Vous obtenez de meilleurs produits en utilisant les sept outils dans le bon ordre. Chaque outil vous permet de contrôler le travail et d'éviter les problèmes courants. Les moufles et les outils de pilonnage assurent la solidité du moule. Les équipements de modelage et les machines de fabrication de noyaux vous aident à obtenir la forme idéale. Les fours de fusion et les outils de coulée vous permettent de contrôler la chaleur et l'écoulement. Les systèmes de décochage et de nettoyage nettoient et lissent la pièce finie.

En combinant tous les équipements, vos pièces moulées sont toujours de qualité. Vos clients font confiance à votre fonderie lorsque vous leur fournissez des pièces propres, solides et précises.

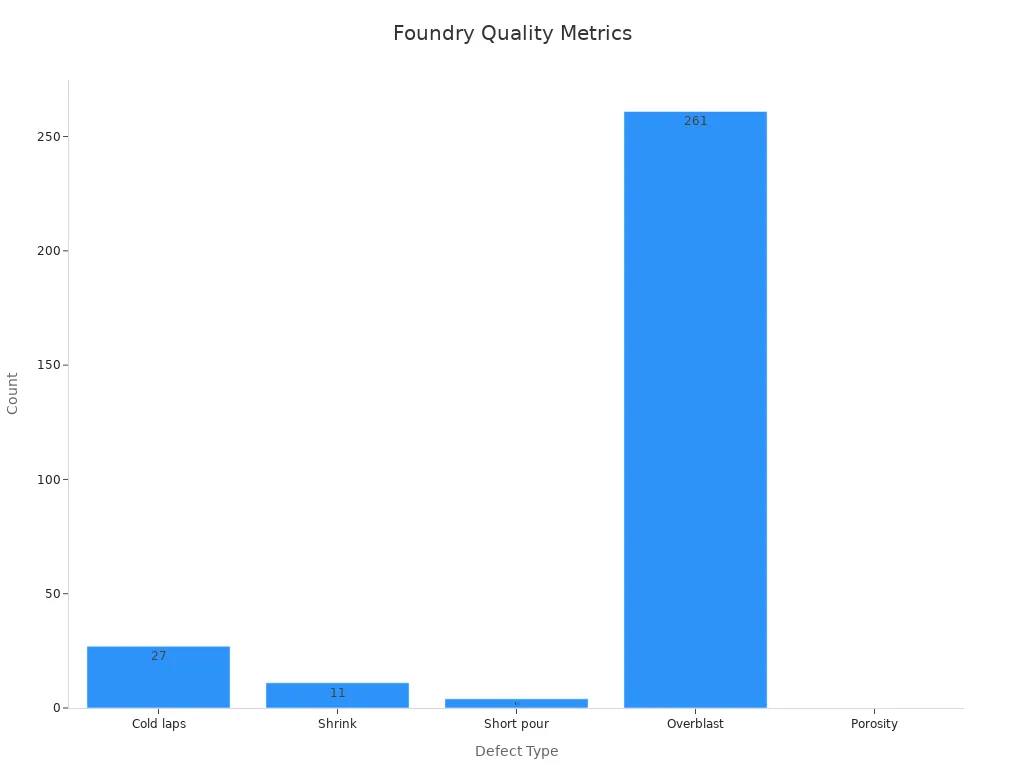

Vous avez besoin de tous les types d'équipements de moulage au sable pour assurer le bon fonctionnement de votre fonderie et la production de pièces de qualité. Utiliser les bons outils vous permet de réduire les erreurs, d'obtenir de meilleurs résultats à chaque fois et de travailler en toute sécurité. Lorsque les fonderies utilisent de nouveaux équipements, elles obtiennent davantage de bonnes pièces et moins de mauvaises, comme le montre le tableau ci-dessous :

L’automatisation et les outils numériques vous permettent de terminer les tâches plus rapidement et d’économiser de l’argent.

Un sable plus propre et un meilleur contrôle vous aident à obtenir les mêmes bons résultats à chaque fois.

Regardez souvent vos outils et choisissez le meilleur équipement pour les besoins de votre fonderie.

FAQ

Quel est l’équipement de moulage au sable le plus important pour les débutants ?

Commencez par des moufles et des outils de pilonnage. Ils vous aideront à fabriquer des moules robustes. L'équipement de modelage vous permettra de réussir vos premières pièces.

À quelle fréquence devez-vous inspecter votre équipement de moulage au sable ?

Vérifiez votre équipement avant chaque quart de travail. Recherchez d'éventuelles fissures ou dommages. Des contrôles réguliers permettent d'éviter les accidents et de préserver l'état de vos pièces moulées.

Peut-on réutiliser le sable dans le moulage au sable ?

Oui, vous pouvez réutiliser le sable si vous le nettoyez bien. Les systèmes de décolmatage et de nettoyage éliminent la saleté et les débris. Réutiliser le sable permet de réaliser des économies et de réduire les déchets.

De quel équipement de sécurité avez-vous besoin pour le moulage au sable ?

Portez des gants résistants à la chaleur, des écrans faciaux et des vêtements spéciaux. Ces équipements vous protègent des brûlures, des éclaboussures et des projections de débris.

Comment choisir le bon four de fusion ?

Choisissez un four en fonction du type de métal et de la quantité à fondre. Les fours à induction permettent une fusion propre et rapide. Les cubilots sont plus adaptés aux gros travaux de fonte.

Pourquoi avez-vous besoin de machines de fabrication de noyaux ?

Les machines de fabrication de noyaux vous permettent de réaliser des formes complexes à l'intérieur de vos pièces moulées. Elles améliorent la précision de vos pièces et vous permettent de créer des pièces creuses ou détaillées.

Quelles sont les causes des défauts dans les pièces moulées au sable ?

Des défauts peuvent survenir à cause de sable meuble, d'un pilonnage incorrect ou de motifs brisés. Utiliser les bons outils et suivre les étapes appropriées permet de les éviter.

Comment l’automatisation améliore-t-elle le moulage au sable ?

L'automatisation accélère le travail et réduit les erreurs. Vous obtenez les mêmes résultats à chaque fois et travaillez en toute sécurité. Les outils automatisés permettent également de réduire le nombre de travailleurs nécessaires.