Une machine de moulage au sable vert façonne le sable en moules en le compactant autour d'un modèle. Cette machine permet de créer des moules robustes et précis pour la coulée des métaux. Maîtriser son principe de fonctionnement permet d'améliorer la qualité de la coulée et de réduire les déchets. Les avancées récentes, comme la technologie servo et les capteurs sans fil, permettent un contrôle plus précis du processus.

Les outils avancés de moulage au sable vert détectent les changements de processus en temps réel, réduisant ainsi les taux de rebut et améliorant la qualité.

Les méthodes de mesure numérique de l'argile maintiennent la stabilité de votre système de sable vert.

Les capteurs sans fil dans les moules suivent les variations et vous aident à optimiser chaque moulage.

Points clés à retenir

Les machines de moulage au sable vert façonnent le sable humide en moules solides pour la coulée de métaux, améliorant ainsi la vitesse et la précision.

Les machines utilisent des méthodes de compactage telles que le secouage et la compression pour compacter le sable étroitement autour des motifs, garantissant ainsi la résistance du moule.

L'automatisation et la technologie servo augmentent la vitesse de production, réduisent les défauts et maintiennent une qualité de moule constante.

Une préparation adéquate du sable, y compris le mélange et le contrôle de l’humidité, est essentielle pour fabriquer des moules durables et sans défaut.

Le placement minutieux des motifs, le remplissage du sable, le compactage et les étapes de démoulage contribuent à produire des pièces moulées précises et de haute qualité.

Les moules en sable vert peuvent être réutilisés plusieurs fois, ce qui rend le processus rentable et respectueux de l'environnement.

Les machines modernes économisent de l’énergie, réduisent les émissions et soutiennent des pratiques de fonderie durables.

Le respect des meilleures pratiques en matière de configuration des machines, de contrôle de la qualité du sable et de sécurité conduit à de meilleurs résultats de moulage et à des environnements de travail plus sûrs.

Machine de moulage au sable vert

Définition

On utilise une machine de moulage au sable vert pour façonner le sable en moules destinés à la coulée de métaux. Cette machine utilise un mélange de sable, d'argile, d'eau et d'additifs. Le terme « "green" » signifie que le sable est humide, et non coloré. La machine compacte ce mélange autour d'un modèle pour créer une cavité. On y verse ensuite du métal en fusion pour former une pièce moulée. Le moulage au sable vert est populaire car il est rapide, économique et facile à réutiliser.

Composants clés

Une machine de moulage au sable vert comporte plusieurs pièces importantes. Chacune d'elles permet de créer des moules robustes et précis.

Les silos de stockage contiennent et distribuent le mélange de sable.

Les broyeurs mélangent du sable, de l'argile, de l'eau et des additifs pour obtenir la bonne texture.

Les aérateurs conditionnent le sable en ajoutant de l’air, ce qui facilite le compactage.

Les unités de fabrication de moules façonnent le sable autour du motif.

Les stations de coulée vous permettent d'ajouter du métal en fusion dans le moule.

Les unités de démoulage séparent la pièce moulée finie du moule en sable.

Les dépoussiéreurs filtrent l’air et maintiennent votre espace de travail propre.

Les équipements de récupération du sable, comme les séparateurs de métaux, les refroidisseurs de sable et les unités de criblage, vous aident à réutiliser le sable et à réduire les déchets.

Vous pouvez également utiliser des modèles et des moufles, ou des systèmes sans moufle, pour façonner le moule. Les équipements de conditionnement et de compactage du sable garantissent la densité et la résistance du moule. Certaines machines utilisent des systèmes de moulage verticaux ou horizontaux. Le moulage vertical permet de fabriquer des moules haute densité rapidement et sans moufles. Les systèmes de moulage par plaques d'adaptation vous permettent de réduire les coûts de main-d'œuvre et de maintenance.

But

Vous utilisez une machine de moulage au sable vert pour automatiser et améliorer le processus de fabrication de moules.

La machine forme des moules rapidement et avec une grande précision.

L’automatisation réduit le travail manuel et augmente la productivité.

Vous obtenez des moules précis, ce qui signifie une meilleure qualité de moulage.

Le processus favorise la durabilité car vous pouvez réutiliser le sable et minimiser les déchets.

Vous pouvez personnaliser la machine pour différentes tailles et formes de moulage.

La machine vous aide à produire de nombreux moules en peu de temps, ce qui la rend idéale pour la production à grand volume.

Des fonctionnalités intelligentes, telles que des contrôleurs logiques programmables et des capteurs, vous aident à contrôler le processus et à maintenir une qualité élevée.

La machine soutient les pratiques de fonderie durables en recyclant le sable et en utilisant des conceptions économes en énergie.

Conseil : Utiliser une machine de moulage au sable vert vous permet de gagner du temps, de réduire vos coûts et d'améliorer la qualité de vos pièces moulées. Vous contribuez également à la protection de l'environnement en réutilisant le sable et en réduisant les déchets.

Principe de fonctionnement

Méthodes de compactage

Plusieurs méthodes de compactage sont utilisées dans une machine de moulage par compression pour créer des moules robustes et précis. Chaque méthode vous permet d'obtenir la densité et l'état de surface adéquats pour votre pièce moulée.

Cahotant

Le compactage est la première étape du processus. Le remplissage du moule se fait par secousses, puis par mouvements répétés. Cette action tasse le sable vers le bas, le compactant étroitement autour du modèle. La presse à secousses utilise un impact vertical pour garantir un remplissage optimal du sable. Cette méthode permet d'obtenir une meilleure résistance du moule et de réduire les défauts.

Pressant

Après le secouage, on applique la compression. La machine de moulage par secouage exerce une pression sur le sable par le haut. Cette pression comprime davantage le sable, rendant le moule plus dense et plus uniforme. La compression améliore l'état de surface et réduit les risques de défauts de moulage. La machine utilise un mécanisme de compactage par micro-vibrations et une force de choc importante pour atteindre une résistance élevée au compactage. L'absence d'étape de pré-choc permet un gain de temps et d'énergie.

Impact aérien

Certaines machines de moulage par compression utilisent l'impact de l'air pour faciliter le compactage. Des composants pneumatiques propulsent l'air dans le sable, facilitant ainsi sa décantation et sa compression. Cette méthode offre un meilleur contrôle du compactage. Vous pouvez ajuster la pression d'air en fonction de l'humidité et de la granulométrie du sable. La machine est souvent équipée d'un ressort amortisseur pour réduire l'impact et d'un mécanisme de démoulage synchrone pour faciliter le démoulage.

Remarque : La composition du sable vert, comprenant du sable siliceux, de l'argile, de l'eau et des additifs, est essentielle à un compactage optimal. Il est essentiel de vérifier son taux d'humidité pour optimiser les résultats de votre machine de moulage par compression.

Formation de moisissures

On forme un moule en façonnant du sable vert selon un modèle à l'intérieur de la presse à secousses. Les propriétés du sable, telles que la coulabilité, la granulométrie et la densité de tassement, jouent un rôle important dans ce processus. On mélange les grains de sable avec des liants et des catalyseurs pour contrôler la fluidité du sable et la résistance du moule. On mesure la coulabilité en observant l'angle de talus du sable. Un bon angle de talus, généralement compris entre 25° et 30°, garantit une bonne fluidité du sable et un remplissage homogène du moule. Des grains arrondis facilitent la fluidité du sable, mais peuvent diminuer la résistance du moule. Des grains anguleux renforcent le moule, mais peuvent laisser une surface plus rugueuse. L'analyse des granulats fins permet de vérifier la granulométrie et le pourcentage de vides. Ces mesures permettent d'ajuster le mélange de sable pour une qualité de moule optimale.

Progrès de l'automatisation

Les machines modernes de moulage par compression à secousses utilisent une automatisation avancée pour améliorer la précision et la répétabilité. Des fonctionnalités telles que des systèmes de contrôle PLC et CNC permettent un fonctionnement automatique de la machine. Cela réduit les erreurs humaines et garantit la régularité de chaque moule. Les systèmes de compactage hydraulique servocommandés assurent un compactage rapide et régulier. Vous pouvez fabriquer des moules avec des tolérances aussi serrées que ±0,3 mm. L'automatisation accélère également le processus. Vous pouvez produire 80 à 120 moules par heure, contre seulement 30 à 50 moules par heure avec les machines plus anciennes. La manipulation robotisée des moules et les capteurs IoT vous permettent de surveiller et d'ajuster le processus en temps réel. Cela permet d'uniformiser la répartition du sable et la pression de compactage, ce qui réduit le taux de défauts jusqu'à 20 %. Vous obtenez une productivité accrue et une meilleure qualité de moulage.

Les machines de moulage servocommandées de Juneng illustrent comment l'automatisation et la technologie de servocommande peuvent transformer votre processus de moulage. Ces machines utilisent des systèmes servocommandés pour un contrôle précis des mouvements. Vous obtenez une répétabilité et une précision élevées dans chaque moule. La conception avancée des modèles de machines de moulage par compression à secousses de Juneng, comme la machine de moulage au sable servocommandée par injection supérieure et inférieure, vous garantit le respect des normes industrielles les plus strictes. Vous pouvez compter sur ces machines pour des résultats constants, que vous travailliez sur des pièces de petite ou de grande taille.

Conseil : En utilisant une machine de moulage par compression à secousses moderne avec servocommande, vous pouvez améliorer l'efficacité de votre fonderie et la qualité de vos produits. L'automatisation vous permet de fabriquer davantage de moules en moins de temps et avec moins de défauts.

Procédé de moulage au sable vert

Préparation du sable

Le moulage au sable commence par la préparation du mélange de sable. Cette étape est cruciale pour la qualité du moule et du moulage final. On utilise un malaxeur pour mélanger le sable, l'argile, l'eau et parfois des liants organiques. Le malaxeur préserve les propriétés de l'argile bentonite, ce qui favorise l'adhérence du sable pendant le moulage. Si vous utilisez des liants organiques, vous pouvez utiliser un malaxeur à vis pour répartir la résine uniformément.

You must add binders carefully. These binders coat each sand grain, making the mixture strong enough for the molding process. You take samples from the mixer and test them for compression strength, Loss on Ignition (LOI), and permeability. These tests help you check if the sand mixture meets your specifications. If the results are off, you adjust the water, carbon, or clay content.

Controlled mixing and regular testing ensure you get a consistent sand mixture. This consistency is vital for the sand casting process because it affects the strength and surface finish of your mold. The table below shows the main steps and checks in sand preparation:

You need to monitor moisture, green strength, and clay levels. Uniform water distribution prevents dry spots or excess water, both of which can weaken your mold. When you control these factors, you set the foundation for a successful sand casting process.

Pattern Placement

After preparing the sand, you move to pattern placement. The pattern shapes the cavity in your mold, which will form the final casting. You must place the pattern with precision. If you use automated systems, you can achieve tight tolerances and repeatable results. This step is important for the metal casting process because it affects the accuracy and surface finish of your casting.

You inspect the pattern using tools like Coordinate Measuring Machines (CMM). These inspections make sure the pattern matches the required dimensions. You also check the surface condition to prevent defects from transferring to the casting. When you use 3D scan data or reverse engineering, you can place patterns even more precisely. Virtual assembly analysis helps you align mold halves and cores, reducing errors and improving the final product.

You must consider shrinkage allowances, parting planes, and alignment features. These design details help you remove the pattern without damaging the mold. Proper pattern placement leads to better sand casting processes and higher-quality castings.

Tip: Always check the pattern for damage or wear before starting the molding process. A damaged pattern can cause defects in every casting you make.

Sand Filling

Once you place the pattern, you begin sand filling. You fill the flask with the prepared sand mixture, making sure it surrounds the pattern completely. Uniform sand packing is essential. If you pack the sand unevenly, you risk weak spots in the mold, which can cause casting defects.

You control the sand grain fineness, binder ratio, and pouring temperature during this step. Studies show that optimizing these parameters can improve dimensional accuracy by 31.6%, increase hardness by 58.9%, and boost ultimate tensile strength by 41.82% in castings. Proper mulling ensures the clay and water mix evenly, which strengthens the mold. Mechanical shear during mulling activates the clay, making the sand stick together better.

You must monitor moisture percentage, green strength, and methylene blue clay levels. Uniform water distribution is key. If you have dry spots or free water pockets, the mold quality drops. When you optimize these factors, you get stronger molds with better cohesion. This leads to better results in the sand casting process.

Proper sand filling improves mold strength and reduces defects.

Homogeneous mixing and adequate pressing are critical for high-quality sand casting.

You achieve better casting results when you control every step of the sand filling process.

Note: Always check the sand level and packing before moving to the next step. Consistent sand filling supports the entire metal casting process and helps you produce reliable castings.

Compaction Steps

You reach the compaction steps after you fill the flask with sand. This stage is vital in the sand casting process. You use the molding machine to press the sand tightly around the pattern. The goal is to create a mold that is strong, uniform, and ready for casting. You can use different compaction methods, such as jolting, squeezing, or air impact, depending on your molding machine.

When you compact the sand, you control the pressure and the amount of water in the mixture. Studies show that the right compaction pressure increases the relative density of bentonite-bonded green molding sand. The Shapiro-Kolthoff equation helps you understand how compaction pressure relates to density. The Sheppard-McShane strength equation predicts green compression strength with high accuracy. You can use these models to estimate how strong and uniform your mold will be.

Experimental results show that green strength peaks when the moisture-to-bentonite ratio is about 0.33.

The best water content for sand is around 3% by weight.

Uniform compaction and optimal water content are critical for mold strength and uniformity.

Flowability, or how well the sand moves and packs, depends on water content and bentonite ratio.

A new model uses the relative density difference (ΔDr) as an index of flowability, helping you achieve better uniformity.

You want the sand to flow well during compaction, but you also need it to hold its shape. If you use too much water, the sand becomes weak. If you use too little, the sand does not pack tightly. You must find the right balance. Uniform compaction ensures that every part of the mold has the same strength. This step directly affects the quality of your sand casting.

Conseil : Surveillez toujours la pression de compactage et la teneur en eau pendant le moulage. De petits changements peuvent faire une grande différence sur la qualité de la pièce.

Démoulage

Une fois le sable compacté, il faut démouler le modèle. Cette étape est appelée démoulage. Le modèle est retiré du sable avec précaution pour éviter d'endommager la cavité du moule. L'utilisation d'une machine de moulage automatisée permet d'obtenir des résultats plus précis et reproductibles.

Il est important de vérifier que le moule en sable conserve sa forme après avoir retiré le modèle. Si le sable s'affaisse ou se fissure, il faudra peut-être ajuster les étapes de compactage ou le mélange de sable. Un démoulage correct est essentiel au moulage au sable, car il protège la cavité du moule. Un démoulage propre garantit une surface lisse sur votre pièce finale.

Certaines machines utilisent un mécanisme de démoulage synchrone. Cette fonction permet de retirer le modèle en douceur et de réduire les risques de défauts. Il est conseillé de toujours inspecter le moule après démoulage. Recherchez les fissures, le sable non adhérent ou les défauts de surface. Corrigez tout problème avant de passer à l'étape suivante.

Remarque : Un démoulage réussi dépend d'un bon compactage, d'un mélange de sable adapté et d'une manipulation soigneuse. Ces facteurs contribuent à la production de pièces moulées de haute qualité.

Réglage de base

Le sertissage du noyau est utilisé lorsque votre pièce moulée nécessite des sections creuses ou des formes complexes. Un noyau est une pièce séparée en sable que vous placez dans la cavité du moule. Il crée des espaces dans la pièce moulée finale où le métal ne doit pas couler.

Manipulez le noyau avec précaution. Placez-le dans l'empreinte du moule de manière à ce qu'il soit bien ajusté et ne bouge pas pendant le coulage. Vous pouvez utiliser des empreintes ou des supports pour le maintenir en place. Le sable utilisé pour les noyaux possède souvent un liant différent ou une résistance supérieure à celui du sable du moule principal. Cela permet au noyau de conserver sa forme pendant le moulage.

Vérifiez l'alignement du noyau avant de fermer le moule. Si le noyau se décale, la pièce finale présentera des défauts. Les machines de moulage automatisées permettent de positionner les noyaux avec une grande précision. Cette étape est importante pour la production de pièces complexes en moulage au sable.

Utilisez le sable et le liant appropriés pour la résistance du noyau.

Assurez-vous que le noyau s’adapte parfaitement à la cavité du moule.

Inspectez le noyau pour détecter d’éventuelles fissures ou dommages avant de le poser.

Conseil : Un réglage correct du noyau améliore la précision et la qualité de votre moulage au sable. Prenez votre temps pour cette étape afin d'éviter des défauts de moulage coûteux.

Assemblage de moules

L'assemblage du moule est réalisé après la mise en place du noyau. Cette étape consiste à assembler toutes les pièces du moule en sable. Il faut aligner la partie supérieure et la partie inférieure du moule. Il faut ensuite s'assurer que le noyau est bien positionné dans la cavité. Un bon alignement permet d'éviter les fuites et les défauts de moulage.

Il est essentiel de vérifier que les surfaces de sable sont bien ajustées. Des jeux ou un mauvais alignement peuvent laisser échapper du métal en fusion pendant la coulée. Des goupilles de guidage ou des dispositifs d'alignement permettent d'aligner les moitiés. Certaines fonderies utilisent des pinces ou des poids pour maintenir le moule ensemble.

Un assemblage précis du moule joue un rôle essentiel dans la réduction des défauts de moulage. L'utilisation de moules en sable sec avec des liants argileux et une faible teneur en eau permet au moule de conserver sa forme et de résister à l'affaissement. Cette stabilité réduit les risques de défauts dus aux mouvements du moule. Les moules en sable enrobés de résine offrent une résistance et une précision dimensionnelle accrues. Vous obtenez des surfaces plus lisses et moins de risques d'affaissement. Les moules en silicate de sodium permettent également de réaliser des moulages détaillés avec moins de défauts, notamment pour les applications de haute précision.

Conseil : Inspectez toujours le moule assemblé pour détecter d'éventuelles fissures, du sable meuble ou un mauvais alignement avant de passer à l'étape suivante. Un assemblage soigné vous permet d'éviter des erreurs de moulage coûteuses.

Coulée et refroidissement

Après l'assemblage du moule, on passe à la coulée et au refroidissement. On chauffe le métal en fusion à la température adéquate pour la pièce. On le verse ensuite dans la cavité du moule via une carotte ou un bassin de coulée. Le débit doit être régulier pour éviter les éclaboussures et les accumulations d'air.

Les fonderies modernes utilisent des capteurs et des données pour contrôler la coulée et le refroidissement. Par exemple, Ortrander Eisenhütte GmbH, une importante fonderie de moulage au sable vert, a collecté des données de production sur des années. Elle a mesuré la température du sable, sa compactabilité et sa composition chimique, ainsi que celle du métal en fusion. Elle a constaté que le maintien de ces paramètres dans des limites définies réduisait les défauts tels que les bulles de gaz, les inclusions de sable et les bris de moules.

Il est important de surveiller la température du sable et du métal en fusion. Un sable trop humide ou trop sec peut entraîner des défauts. Un métal en fusion trop chaud ou trop froid peut entraîner des problèmes tels que des coulures à froid ou de la porosité. Les fonderies ajustent souvent la quantité d'eau dans le sable en fonction de sa température et de son humidité. Cela permet de maintenir le sable à un niveau adéquat pour le moulage.

Après avoir coulé le métal, laissez la pièce refroidir dans le moule. Le temps de refroidissement dépend de la taille et de la forme de la pièce. Un retrait prématuré peut provoquer des fissures ou des déformations. Une attente trop longue peut entraîner l'adhérence du sable à la surface. Il est important de trouver le juste équilibre pour chaque opération.

Remarque : Maîtriser les étapes de coulage et de refroidissement permet d'améliorer la qualité de la pièce. Utilisez les données et effectuez des contrôles réguliers pour garantir la stabilité de votre processus.

Retrait du moulage

L'étape de démoulage est atteinte après refroidissement de la pièce. Le moule en sable est ouvert pour extraire la pièce finie. Le sable est séparé de la pièce à l'aide de machines à décocher ou d'outils manuels. Le sable tombe et est récupéré pour être réutilisé lors du cycle de moulage suivant.

Vous inspectez la pièce moulée pour déceler tout défaut, comme des fissures, des surfaces rugueuses ou des excédents de métal. Vous retirez le sable qui adhère à la pièce à l'aide de brosses ou de grenailleuses. Vous coupez également les carottes et les masselottes, qui sont les canaux utilisés pour couler le métal.

Vous recyclez la majeure partie du sable pour vos futurs moules. Avant de le réutiliser, vérifiez son humidité, sa teneur en argile et sa granulométrie. Une bonne gestion du sable vous permet de réaliser des économies et de préserver l'efficacité de votre processus de moulage.

Conseil : Manipulez le moulage avec précaution lors du retrait. Des vérifications rapides et un nettoyage en douceur vous aideront à détecter les problèmes rapidement et à maintenir vos moulages en parfait état.

Applications de moulage au sable

Pièces moulées typiques

Le moulage au sable est utilisé pour fabriquer de nombreux types de pièces métalliques. Cette méthode permet de façonner des pièces simples comme complexes. On le retrouve souvent dans la production de blocs-moteurs, de corps de pompes, de corps de vannes et de couvercles de regards. Ces pièces requièrent résistance et durabilité. Le moulage au sable offre la flexibilité nécessaire pour créer des pièces moulées volumineuses et lourdes, telles que des bases et des châssis de machines. Il est également possible d'utiliser le moulage au sable pour des pièces plus petites comme des engrenages, des arbres et des raccords. De nombreuses fonderies utilisent le moulage au sable pour créer des formes personnalisées pour des accessoires décoratifs et des pièces industrielles uniques. Ce procédé est adapté aux travaux en grande série comme aux travaux sur mesure.

Le moulage au sable permet de créer des pièces de différentes tailles et formes. Vous pouvez fabriquer une seule pièce ou des milliers, selon vos besoins.

Cas d'utilisation industrielle

Le moulage au sable est utilisé dans de nombreux secteurs. L'industrie automobile utilise le moulage au sable pour fabriquer des blocs-moteurs, des carters de transmission et des pièces de châssis. Ces pièces doivent être robustes et précises. Le secteur aéronautique utilise le moulage au sable pour les aubes de turbine et les composants structurels. Ces pièces moulées doivent être légères et fiables. Les entreprises de construction utilisent le moulage au sable pour les plaques d'égout, les systèmes de drainage et les éléments décoratifs. Ces pièces moulées doivent durer longtemps et supporter de lourdes charges.

Voici un tableau montrant comment différentes industries utilisent le moulage au sable et ce qu'elles valorisent le plus :

Le moulage au sable est également utilisé en plomberie, où les raccords et les corps de vannes requièrent une précision dimensionnelle et une résistance élevées. Les fabricants de machines utilisent le moulage au sable pour les engrenages et les arbres qui doivent durer longtemps. Le rapport sur le marché des outils de fonderie montre que le moulage au sable joue un rôle majeur dans le processus de moulage des métaux. La demande d'outils de moulage au sable ne cesse de croître, notamment parce que les industries ont besoin de pièces moulées plus complexes et de plus grandes dimensions. Les nouvelles technologies, comme l'impression 3D et l'automatisation, permettent de fabriquer de meilleurs moules et d'améliorer la qualité des pièces moulées.

Les couvercles de regard démontrent la durabilité du moulage au sable.

Les systèmes de drainage prouvent leur performance durable.

Les luminaires décoratifs mettent en valeur les formes personnalisées que vous pouvez réaliser.

La rentabilité rend le moulage au sable populaire dans la construction.

L'adaptabilité signifie que vous pouvez utiliser le moulage au sable dans de nombreuses industries.

Limites

Il est important de savoir que le moulage au sable présente certaines limites. Ce procédé peut présenter une précision dimensionnelle inférieure à celle des autres méthodes. On observe parfois davantage de défauts de moulage, comme des surfaces rugueuses ou des points faibles. Les moules fabriqués en moulage au sable ne peuvent pas être stockés longtemps. Ils doivent être utilisés rapidement après leur fabrication. De plus, les moules en moulage au sable présentent une résistance moindre que les autres types de moules.

Les fluctuations dans des secteurs comme l’automobile et la construction peuvent affecter la demande de moulage au sable.

Les coûts d’investissement initiaux élevés peuvent empêcher les petites entreprises d’utiliser des machines de moulage au sable avancées.

D'autres méthodes de moulage, telles que le moulage sans cuisson et le moulage à la cire perdue, concurrencent le moulage au sable pour certains travaux.

Les préoccupations environnementales, telles que l’élimination du sable et les émissions, nécessitent une gestion prudente.

Les fonderies modernes utilisent l'automatisation, l'analyse prédictive et les systèmes de sécurité environnementale pour améliorer les procédés de moulage au sable. Ces avancées permettent d'obtenir de meilleurs résultats et de réduire certaines limites. Les systèmes d'alimentation et de filtration peuvent également améliorer le rendement de la coulée et réduire les défauts, mais ils ne suppriment pas toutes les limites fondamentales du moulage au sable.

Remarque : Le moulage au sable reste un élément clé du processus de moulage des métaux, car il allie coût, flexibilité et performance. Pour obtenir d'excellents résultats, il faut comprendre ses atouts et ses limites.

Avantages

Efficacité

Vous pouvez optimiser la productivité de votre fonderie grâce aux machines de moulage au sable vert. Ces machines, dotées d'un système d'automatisation et de commandes intelligentes, vous permettent de fabriquer davantage de moules en un temps record. Vous obtenez des résultats constants grâce à la stabilité du processus. L'utilisation de modèles avancés vous permet de gérer rapidement l'évolution des besoins de moulage.

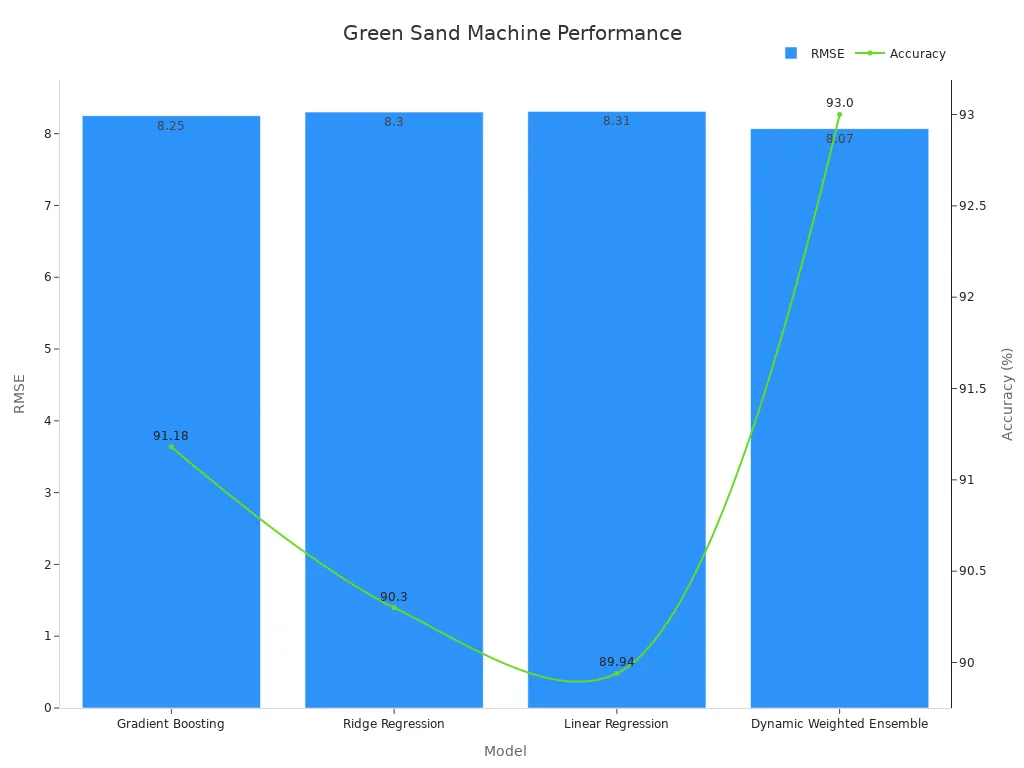

Voici un tableau qui montre les performances des différents modèles de machines sur des indicateurs d'efficacité clés :

Vous pouvez constater que le modèle d'ensemble pondéré dynamique (DWE) donne les meilleurs résultats. Il améliore à la fois la précision et la cohérence. Cela signifie que vous obtenez moins d'erreurs et des castings plus fiables.

Ce graphique montre que le modèle DWE surpasse les autres en termes de RMSE et de précision de prédiction. Vous pouvez compter sur ces machines pour rester à la pointe des normes modernes de l'Industrie 4.0.

Qualité

Vous pouvez compter sur les machines de moulage au sable vert pour produire des pièces moulées de haute qualité. Les experts de l'American Foundry Society vous enseignent le compactage du sable, l'entretien des équipements et le contrôle des procédés. Ces formations vous aident à éviter les défauts et à préserver la solidité de vos moules.

Des chercheurs ont testé la résistance, la perméabilité et la dureté de moules en sable vert. Ils utilisent des outils intelligents comme les réseaux de neurones artificiels pour prédire et contrôler le mélange de sable. En suivant ces bonnes pratiques, on obtient des moules présentant la résistance et la forme idéales, ce qui permet d'obtenir des pièces moulées aux surfaces lisses et présentant moins de défauts.

Des études montrent qu'ajuster la quantité de bentonite et d'eau dans le sable recyclé améliore la qualité des pièces moulées en fonte. Des tests au microscope stéréoscopique et des mesures de dureté Rockwell démontrent une meilleure dureté de surface et une microstructure plus solide. En contrôlant votre mélange de sable, vous obtenez de meilleurs produits à chaque fois.

Rentabilité

Vous réalisez des économies en utilisant des machines de moulage au sable vert. Ces machines permettent de recycler le sable, ce qui réduit les déchets et vos coûts de matériaux. L'automatisation vous permet de réduire la main-d'œuvre et les erreurs, réduisant ainsi les coûts de réparation.

Vous pouvez réutiliser le sable vert plusieurs fois, ce qui rend votre processus plus durable.

Les commandes et capteurs intelligents vous aident à détecter les problèmes à un stade précoce, évitant ainsi des défauts coûteux.

Vous pouvez réaliser des lots petits et grands, ce qui vous offre une certaine flexibilité pour différents travaux.

De nombreuses industries, comme l’automobile et l’aérospatiale, utilisent ces machines pour répondre à une forte demande de pièces complexes.

Les entreprises du monde entier choisissent le moulage au sable vert car il équilibre le coût, la rapidité et la qualité.

Conseil : En investissant dans des machines modernes de moulage au sable vert, vous bénéficiez d'un système rentable : coûts réduits, qualité supérieure et rendement accru. Vous contribuez également à la protection de l'environnement en réduisant les déchets et la consommation d'énergie.

Impact environnemental

Les machines modernes de moulage au sable vert vous aident à protéger l'environnement tout en produisant des pièces moulées de haute qualité. Vous pouvez réduire l'empreinte carbone de votre fonderie et économiser de l'énergie grâce à des équipements de pointe. Ces machines consomment moins d'énergie et produisent moins d'émissions nocives que les systèmes plus anciens. En choisissant une machine avec servocommande et automatisation intelligente, vous optimisez la propreté et l'efficacité de votre processus.

Vous pouvez voir les avantages écologiques dans le tableau ci-dessous :

Vous contribuez à la protection de la planète en consommant moins d'énergie et en réduisant vos émissions de carbone. Des études montrent que le passage à des machines modernes de moulage au sable vert permet d'économiser près de 9 % d'énergie par pièce moulée. Vous réduisez également vos émissions de carbone de plus de 11 %. L'utilisation de technologies de moulage composite, comme la combinaison du moulage au sable avec l'impression 3D et le fraisage, optimise encore davantage votre processus. Ces méthodes vous permettent d'optimiser l'utilisation des ressources et d'accélérer la réalisation de vos travaux. Vous pouvez gagner plus de cinq heures par pièce moulée par rapport aux anciennes méthodes.

En remplaçant les liants organiques par des liants inorganiques, vous réduisez les émissions de gaz nocifs comme les BTEX et les HAP. Ce changement améliore la sécurité de votre fonderie pour les travailleurs et l'environnement. L'amélioration des technologies de moulage permet également d'obtenir des pièces moulées plus solides et des surfaces plus lisses. Vous obtenez ainsi de meilleurs résultats tout en préservant l'environnement.

Grâce à la présence mondiale de Juneng, vous bénéficiez d'une assistance et d'un service après-vente partout où vous êtes implanté. Son réseau après-vente vous aide à maintenir l'efficacité de vos machines et à atteindre vos objectifs de développement durable. En choisissant des machines de moulage au sable vert modernes, vous faites un grand pas vers un avenir plus propre et plus écologique pour votre fonderie.

Conseil : Chaque petite amélioration de votre processus compte. En utilisant des machines de moulage de pointe, vous contribuez à la fois à votre entreprise et à la protection de l'environnement.

Meilleures pratiques

Configuration de la machine

Pour réussir le réglage de votre machine de moulage au sable vert, suivez une liste de contrôle claire. Commencez par lire le manuel de la machine. Cela vous aidera à comprendre chaque pièce et son fonctionnement. Placez la machine sur une surface plane et stable. Vérifiez que tous les boulons et fixations sont bien serrés. Branchez l'alimentation électrique et testez le bouton d'arrêt d'urgence. Assurez-vous que la trémie à sable est propre et exempte de matériaux usagés.

Avant de mettre la machine en marche, inspectez le gabarit et le moufle. Recherchez d'éventuelles fissures ou traces d'usure. Nettoyez le gabarit pour éliminer la poussière et les débris. Ajustez l'alignement du gabarit à l'aide des guides de la machine. Réglez la pression de compactage en fonction du type de sable et de moulage que vous prévoyez de réaliser. Utilisez le panneau de commande pour sélectionner le programme adapté à votre projet.

Conseil : Tenez un journal quotidien des réglages et de l'entretien de votre machine. Cela vous permettra de détecter les problèmes rapidement et de garantir la cohérence de votre processus.

Contrôle de la qualité du sable

Vous obtiendrez de meilleures pièces moulées en contrôlant la qualité de votre sable. Testez le sable avant chaque lot. Mesurez le taux d'humidité à l'aide d'un testeur d'humidité. Prévoyez environ 3 % d'eau en poids. Vérifiez la teneur en argile à l'aide d'un test au bleu de méthylène. Un bon sable vert présente un équilibre parfait entre sable, argile et eau.

Utilisez un tableau comme celui-ci pour suivre vos tests de sable :

Bien mélanger le sable dans le broyeur. Éviter les grumeaux et les zones sèches. Si vous constatez des moisissures fragiles ou des surfaces rugueuses, ajustez la quantité d'eau ou d'argile. Recyclez le sable usagé, mais testez-le toujours avant de le réutiliser.

Remarque : une qualité de sable constante entraîne moins de défauts de moulage et des surfaces plus lisses.

Sécurité

Protégez-vous et protégez votre équipe en respectant les règles de sécurité. Portez toujours des lunettes de sécurité, des gants et un masque anti-poussière. Gardez les vêtements amples et les cheveux éloignés des pièces mobiles. Vérifiez que toutes les protections et tous les capots sont en place avant de démarrer la machine.

Ne jamais mettre les mains dans la machine lorsqu'elle est en marche. Utiliser des procédures de verrouillage lors du nettoyage ou de la réparation de l'équipement. Maintenir la zone de travail propre et exempte de déversements. Stocker les produits chimiques et les liants dans des contenants étiquetés.

⚠️ Alerte : Signalez immédiatement toute panne de machine ou blessure. Une intervention rapide permet d'éviter des problèmes plus graves et d'assurer la sécurité de tous.

Vous avez appris le fonctionnement des machines de moulage au sable vert et leur importance en fonderie. L'automatisation et la technologie servo vous permettent d'obtenir des moules de meilleure qualité avec moins d'efforts. Pour améliorer votre processus de moulage, concentrez-vous sur le réglage de la machine, la qualité du sable et la sécurité. Explorez de nouvelles solutions comme les machines de moulage servo de Juneng pour plus de précision et d'efficacité.

Conseil : la mise à niveau de votre équipement peut vous aider à gagner du temps, à réduire les déchets et à améliorer la qualité du moulage.

FAQ

Qu'est-ce que le sable vert dans le moulage ?

Le sable vert est un mélange de sable siliceux, d'argile, d'eau et d'additifs. Il est utilisé pour former des moules pour la coulée des métaux. Le terme « "green" » signifie que le sable est humide et non coloré.

Comment une machine de moulage au sable vert améliore-t-elle la qualité de la coulée ?

Vous obtenez une meilleure qualité de moulage car la machine compacte le sable uniformément autour du modèle. L'automatisation vous permet de contrôler la pression et l'humidité, ce qui réduit les défauts et améliore la résistance du moule.

Peut-on réutiliser le sable vert après le moulage ?

Oui, vous pouvez réutiliser le sable vert plusieurs fois. Il est nécessaire de tester et d'ajuster l'humidité et la teneur en argile du sable avant chaque cycle afin de maintenir une qualité de moulage optimale.

Quels métaux peut-on couler avec des moules en sable vert ?

Vous pouvez couler du fer, de l'acier, de l'aluminium et du bronze à l'aide de moules en sable vert. Ce procédé convient aussi bien aux métaux ferreux qu'aux métaux non ferreux.

Comment la technologie servo aide-t-elle dans les machines de moulage au sable vert ?

La technologie servo vous offre un contrôle précis du mouvement et de la pression. Vous obtenez des moules homogènes avec des tolérances serrées. Cette technologie accélère également la production et réduit les déchets.

Le moulage au sable vert est-il sans danger pour l’environnement ?

Le moulage au sable vert est écologique. Grâce aux machines modernes, vous recyclez la majeure partie du sable et consommez moins d'énergie. L'utilisation de liants minéraux permet de réduire encore davantage les émissions nocives.

De quel entretien a besoin une machine de moulage au sable vert ?

Il est important de nettoyer régulièrement la machine, de vérifier les pièces mobiles et de tester les systèmes de sécurité. Inspectez la qualité du sable et remplacez les modèles usés. Des contrôles réguliers permettent d'éviter les pannes et d'assurer une production fluide.

Pouvez-vous automatiser l’ensemble du processus de moulage au sable vert ?

Oui, vous pouvez automatiser la plupart des étapes. Les machines modernes gèrent le mélange du sable, la fabrication des moules, le scellement des noyaux et même le coulage. L'automatisation vous permet d'améliorer votre efficacité et de réduire le travail manuel.