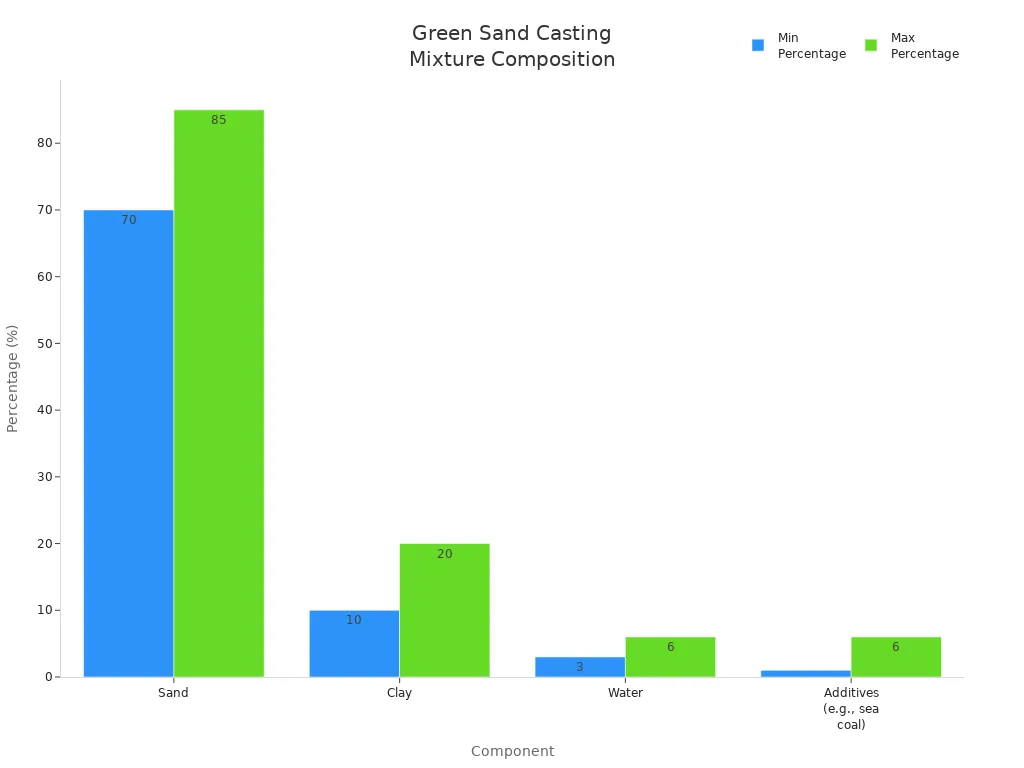

Vous utilisez cinq matériaux principaux pour la coulée au sable vert : le sable siliceux, l'argile bentonite, l'eau, le charbon pulvérulent (charbon marin) et les additifs. Chaque matériau a une fonction spécifique. Ils contribuent à la mise en forme du moule et influencent la coulée. Consultez le tableau ci-dessous pour connaître leurs quantités habituelles et leur rôle.

Vous apprendrez comment chaque matériau modifie la résistance du moule. Vous verrez également comment ils modifient la surface et la qualité de la pièce moulée dans les parties suivantes.

Points clés à retenir

Le moulage au sable vert utilise cinq matériaux principaux : du sable de silice, de l'argile bentonite, de l'eau, du charbon en poudre et des additifs.

Le sable de silice est essentiel à la résistance et à la forme du moule. Il constitue 85 à 90 % du mélange.

L'argile bentonite agit comme un liant. Elle maintient les grains de sable ensemble et contribue également à la solidité du moule.

L'eau est nécessaire à l'action du liant. Elle assure la souplesse et la solidité du moule.

Le charbon en poudre confère à la surface un aspect lisse. Il réduit également les défauts en formant une couche protectrice lors de la coulée.

Les additifs permettent de modifier le mélange de sable en fonction des différents métaux. Ils améliorent également la qualité de la pièce moulée.

La quantité adéquate de chaque matériau est essentielle. Elle permet de fabriquer des moules solides et de bonnes pièces moulées.

Les bonnes machines de moulage au sable, comme celles de Quanzhou Juneng Machinery, donnent des résultats stables.

1. Sable de silice

Le sable de silice est le principal matériau utilisé dans la coulée au sable vert. Il représente environ 75 à 85 % du mélange. Cette quantité importante témoigne de l'importance du sable de silice pour le moule.

Rôle dans le moulage au sable vert

Structure du moule

Le sable de silice est utilisé pour construire le moule. Les grains s'emboîtent étroitement, ce qui confère au moule sa résistance et sa stabilité. Le sable de silice supporte les fortes chaleurs du métal en fusion. Il ne se décompose pas à la chaleur, ce qui assure la solidité du moule pendant la coulée.

Conseil : Vérifiez la granulométrie de votre sable de silice. Des grains plus fins produisent des surfaces plus lisses. Des grains plus gros favorisent l'évacuation des gaz.

Voici un tableau qui montre comment le sable de silice aide la moisissure :

Finition de surface

Le sable de silice modifie l'aspect extérieur de la pièce moulée. La taille et la répartition des grains déterminent si la surface est lisse ou rugueuse. Un sable de silice fin offre une meilleure finition, ce qui est important pour les pièces nécessitant un ajustement parfait.

Pourquoi le sable de silice

Haute qualité

Le sable de silice est choisi pour sa résistance et sa perméabilité à l'air. Il reste également stable à chaud, ce qui permet d'éviter les problèmes tels que les trous et les fissures. Le sable de silice laisse s'échapper les gaz pendant le moulage, ce qui prévient la formation de bulles dans la pièce.

Voici un tableau qui compare le sable siliceux à d’autres sables :

Rentable

Le sable de silice est bon marché et facile à obtenir. Vous pouvez l'utiliser à l'infini, ce qui permet de réaliser des économies lors de la fabrication de pièces. La plupart des machines de moulage au sable fonctionnent mieux avec un sable de silice de qualité. Cela vous permet d'obtenir des résultats identiques à chaque fois.

Remarque : l’utilisation de sable de silice permet d’économiser de l’argent et de réaliser de meilleures pièces moulées.

Le sable de silice est spécial car il permet de fabriquer des moules robustes et d'obtenir des surfaces lisses. Il permet également d'éviter les erreurs. Choisir le bon sable de silice vous permet de réussir chaque projet de moulage.

2. Argile bentonite

L'argile bentonite est essentielle au moulage au sable vert. Elle agit comme liant et représente environ 5 à 11 % du mélange. Elle favorise l'adhérence des grains de sable et confère au moule sa résistance.

Fonction de liant

Résistance du moule

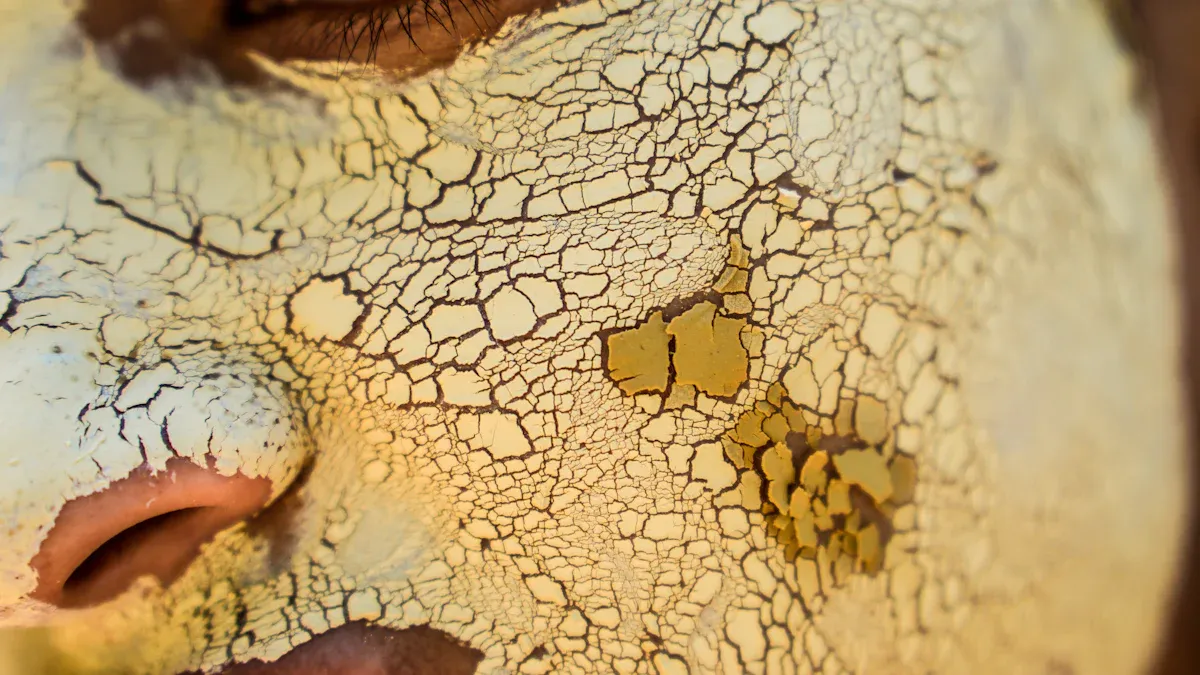

L'argile bentonite recouvre chaque grain de sable d'une couche collante. Cette couche permet aux grains de rester ensemble. Les parois du moule deviennent alors plus solides. Lorsque vous coulez du métal chaud, le moule conserve sa forme. Il ne se désagrège pas. L'argile bentonite contient de la montmorillonite. La montmorillonite absorbe l'eau et rend l'argile plus collante. Cela permet d'obtenir un moule résistant, capable de supporter la pression de coulée.

L'argile bentonite forme une couche collante sur les grains de sable.

La montmorillonite absorbe l’eau et la rend plus résistante.

L'argile change lorsqu'elle devient chaude, ce qui modifie la façon dont elle adhère.

Intégrité du moule

Pour de bons moulages, le moule doit rester intact. L'argile bentonite maintient le moule intact pendant le coulage et le refroidissement. Elle empêche la rupture du moule, ce qui permet d'obtenir des arêtes vives et des détails nets. Lorsque la température dépasse 600 °C, la bentonite perd son adhérence et se transforme en argile morte. Cela empêche le sable de trop se dilater et le moule conserve mieux sa forme.

Conseil : Vérifiez toujours la quantité d'eau dans votre mélange de sable. Trop ou trop peu d'eau peut fragiliser le moule.

Importance du moulage au sable vert

Décomposition facile

Après le moulage, la pièce doit être facilement démontée. L'argile bentonite permet au moule de se désagréger sans coller au métal. La bentonite consomme moins d'eau qu'avec d'autres argiles. Le sable reste ainsi meuble et facile à réutiliser. Vous gagnez du temps et de la main-d'œuvre lors du nettoyage.

Améliore les propriétés

Vous choisissez l'argile bentonite car elle améliore la qualité du moule. Elle favorise l'écoulement du sable et donne des moules solides. Elle offre également une grande résistance à chaud comme à sec. La bentonite sodique est idéale pour des moules solides. Vous obtiendrez de meilleurs résultats avec plus de 70 % de montmorillonite. L'argile bentonite se marie bien avec les matériaux carbonés. Ceux-ci contribuent à rendre la surface lisse et à éviter le mouillage.

L'argile bentonite est présente dans la plupart des machines de moulage au sable. Des marques comme Quanzhou Juneng Machinery l'utilisent. Cette argile vous permet d'obtenir des résultats toujours aussi satisfaisants.

Remarque : L'argile bentonite permet d'obtenir des moules solides, un nettoyage facile et de meilleures pièces moulées. Vous pouvez compter sur elle à chaque fois que vous l'utilisez pour la coulée au sable vert.

3. L'eau

L'eau est essentielle pour la coulée au sable vert. On ajoute généralement 2 à 4 % d'eau au mélange de sable. Cette faible quantité modifie le fonctionnement du moule et l'aspect de la pièce. Le terme « sable vert » signifie que le moule est humide et non vert. Comme le bois vert, le sable vert est humide. Cette humidité est nécessaire au bon fonctionnement du moule pendant la coulée.

Active le liant

L'eau permet à l'argile bentonite de s'intégrer au mélange de sable. Sans eau, l'argile ne peut maintenir les grains de sable ensemble. Lorsqu'on y ajoute de l'eau, l'argile gonfle et recouvre chaque grain, ce qui confère au moule solidité et flexibilité.

Teneur en humidité

Il est important de surveiller attentivement le taux d'humidité. Voici quelques points importants :

La plupart des mélanges de moulage au sable vert contiennent environ 4 % d’eau.

L’eau rend le moule plus solide et laisse passer l’air.

Trop d'eau peut causer des problèmes tels que des trous ou des moisissures fragiles.

Conseil : Vérifiez toujours la quantité d’eau. Même un petit changement peut modifier le fonctionnement de la moisissure.

Plasticité

L'eau facilite le façonnage et le compactage du mélange de sable. Lorsque l'eau entre en contact avec les cations de l'argile bentonite, celle-ci gonfle et devient collante. Ce gonflement favorise l'adhérence des grains de sable et facilite l'utilisation du moule.

L’eau hydrate les cations comme le sodium, le calcium et le magnésium dans l’argile.

L'hydratation fait gonfler et éloigner les couches d'argile.

Le gonflement aide à lier les grains de sable et rend le moule plus flexible.

Effets sur le moulage au sable vert

L'eau influence chaque étape du processus de moulage. Une quantité adéquate permet au moule de conserver sa forme et de démouler facilement.

Qualité du moule

Votre moule doit être solide et étanche. Un taux d'humidité optimal (environ 34 à 38 % pour un mouillage complet de la bentonite) confère au mélange de sable une bonne résistance à l'humidité. Un manque d'eau fragilise le moule et risque de le casser. Un excès d'eau le rend moins résistant et peut entraîner des problèmes de surface.

Une humidité adéquate permet de créer des moules solides et étanches.

Le manque d'eau engendre des moisissures faibles et des problèmes tels que des yeux de sable.

Trop d'eau diminue la résistance et provoque des défauts de gaz.

Résultats du casting

La quantité d'eau influence les résultats de votre moulage. Une bonne humidité favorise l'évacuation des gaz du moule et prévient les problèmes de surface. L'utilisation d'eau salée diminue la résistance à l'humidité du moule. L'eau distillée donne de meilleurs résultats.

Remarque : Utilisez toujours de l'eau propre dans votre équipement de moulage au sable. Cela vous permettra d'obtenir des pièces coulées de qualité et stables, en particulier avec des marques comme Quanzhou Juneng Machinery.

L'eau est nécessaire pour faire fonctionner le liant, façonner le moule et aider votre moulage au sable vert à réussir.

4. Charbon en poudre/charbon marin

Le charbon en poudre, aussi appelé charbon de mer, est très important pour la coulée au sable vert. On en ajoute généralement 3 à 5 % au mélange de sable. Même une petite quantité peut modifier le résultat final de vos pièces.

Finition de surface

L'ajout de charbon en poudre ou de charbon marin améliore l'aspect de la surface. La poussière de charbon forme une couche entre le métal chaud et le sable. Cette couche contribue à prévenir les problèmes courants en surface.

Réduit les défauts

Vous souhaitez que vos pièces finies rencontrent moins de problèmes. Le charbon en poudre contribue à former une fine couche de carbone lorsqu'il chauffe. Cette couche protège la pièce moulée des brûlures et empêche le sable d'adhérer au métal. Votre pièce moulée est ainsi plus propre et les risques de brûlures et d'oxyde de fer sont réduits.

Conseil : Une poussière de charbon plus fine rend la surface plus lisse. Elle laisse également passer plus d'air. Pour un résultat optimal, choisissez la bonne taille.

Améliore la qualité

Vous obtenez de meilleurs moulages en utilisant du charbon en poudre. Le gaz du charbon marin empêche le sable d'adhérer à la pièce. Vous n'avez donc pas besoin de nettoyer ou de réparer la pièce aussi souvent. Vos pièces sont plus esthétiques et nécessitent moins de travail après moulage.

Pourquoi ajouter du charbon

Il existe de nombreuses raisons d'ajouter du charbon à votre mélange de sable. Cela ne se limite pas à améliorer la surface.

Améliore les propriétés des moisissures

Le charbon pulvérulent et d'autres additifs créent un air spécifique à l'intérieur du moule. Cela empêche les modifications chimiques néfastes qui peuvent endommager votre pièce moulée. Le charbon anthracite est plus respectueux de l'environnement que le charbon bitumineux. Il est moins polluant et empêche également l'humidité de la surface de la pièce moulée.

Voici un tableau qui montre les quantités habituelles dans le moulage au sable vert :

Vous pouvez également utiliser d'autres matériaux à base de carbone. La gilsonite durcit le moule et le sable l'étanchéifie. La farine de maïs facilite la désagrégation du moule après la coulée. La dextrine renforce le moule une fois sec. Ces additifs agissent ensemble pour créer des moules robustes.

Pourcentage typique

Il est conseillé de maintenir une concentration de 3 à 5 % de charbon pulvérulent ou de charbon marin. Une concentration excessive peut produire davantage de gaz et de pollution. L'anthracite est un bon choix pour la coulée au sable. Il permet d'éviter les problèmes et d'améliorer la surface. De nombreuses fonderies, comme celles utilisant Quanzhou Juneng Machinery, utilisent l'anthracite pour de meilleurs résultats et moins de pollution.

Remarque : Vérifiez toujours la quantité d'additif utilisée. Un mélange adapté vous garantit de meilleures pièces moulées et un environnement de travail plus sûr.

Le charbon en poudre ou charbon marin est nécessaire pour un moulage au sable vert de qualité. Il permet d'obtenir des surfaces lisses, des moules robustes et de réduire les problèmes.

5. Additifs

Les additifs sont très importants pour la coulée au sable vert. Ils permettent d'améliorer le moule et d'obtenir des pièces de qualité. Ces matériaux permettent d'adapter le mélange de sable aux différents métaux et besoins.

Types d'additifs

Matériaux organiques

On ajoute souvent des matières organiques à son mélange de sable. Par exemple, la farine de bois, la fécule de maïs et la dextrine. Chacune a son propre rôle. La farine de bois facilite le démoulage du moule après la coulée. La fécule de maïs facilite le démoulage et accélère le nettoyage. La dextrine renforce le moule une fois sec et lui permet de conserver sa forme.

Les additifs organiques sont également bénéfiques pour l'environnement. Vous pouvez utiliser des matières végétales pour réduire les émissions nocives des liants synthétiques.

Propriétés personnalisées

Vous choisissez les additifs en fonction des résultats souhaités pour votre moulage. Parmi les plus courants, on trouve la poudre de graphite pour des surfaces plus lisses. L'oxyde de fer brun favorise l'adhérence du moule et empêche la combustion du sable. La bentonite de sodium renforce le moule. La sciure de bois rend le moule plus dur et moins rugueux.

Voici un tableau qui montre ce que fait chaque additif :

Objectif du moulage au sable vert

Améliore le mélange

Les additifs rendent votre mélange de sable plus résistant et plus facile à utiliser. Par exemple, la poudre de graphite permet d'obtenir des surfaces lisses à chaque fois. L'oxyde de fer brun et la sciure de bois renforcent la résistance des pièces moulées. Ces matériaux réduisent les erreurs et améliorent les pièces moulées.

Conseil : Choisissez toujours des additifs adaptés au métal utilisé. L'aluminium nécessite du sable plus fin et des additifs spéciaux pour obtenir de bons résultats. Les pièces moulées en fonte fonctionnent mieux avec du sable plus grossier et davantage de charbon marin.

Applications spéciales

Pour des moulages spécifiques, vous utilisez des additifs. Le charbon marin, l'amidon et la farine de bois permettent d'obtenir des surfaces plus lisses et de réduire les problèmes. La gilsonite et la farine de silice empêchent le sable de coller et rendent le moule plus dense. Vous pouvez adapter votre mélange de sable aux différents métaux et formes.

Lorsque vous utilisez des machines de moulage au sable, assurez-vous que vos additifs fonctionnent bien avec elles. Des marques comme Quanzhou Juneng Machinery proposent des équipements qui mélangent les additifs uniformément et maintiennent la qualité des moules. Vous obtenez ainsi des résultats toujours aussi satisfaisants.

Remarque : les bons additifs vous aident à atteindre les objectifs de votre projet et à améliorer chaque étape du moulage au sable vert.

Pour le moulage au sable vert, vous avez besoin de cinq matériaux principaux. Ceux-ci vous aideront à fabriquer des moules solides et des pièces de qualité.

Le sable de silice donne sa forme au moule.

L'argile bentonite maintient le moule ensemble.

L’eau aide l’argile à travailler et garde les choses flexibles.

Le charbon en poudre rend la surface lisse et évite les erreurs.

Les additifs modifient la résistance du moule et la façon dont l’air circule.

Il est important d'utiliser la bonne quantité de chaque matériau. Cela permet au moule de rester solide, de laisser s'échapper l'air et de le démouler facilement. Avec de bonnes machines de moulage au sable, comme celles de Quanzhou Juneng Machinery, vous obtiendrez d'excellents résultats à chaque fois.

FAQ

Quel est le but principal du sable de silice dans la coulée au sable vert ?

Le sable de silice aide le moule à conserver sa forme. Il le rend plus résistant et permet d'obtenir une finition lisse. La plupart des machines utilisent du sable de silice pour de bons résultats.

Pourquoi avez-vous besoin d'argile bentonite dans le mélange de sable ?

L'argile bentonite permet de solidifier les grains de sable. Elle contribue à la solidité du moule lors du moulage. Quanzhou Juneng Machinery affirme que la bentonite permet d'obtenir de meilleurs moules.

Comment l’eau affecte-t-elle le moulage au sable vert ?

L'eau favorise l'action du liant. Une quantité adéquate assure la souplesse et la solidité du moule. Un excès ou un manque d'eau peut entraîner des problèmes lors du moulage.

Que fait le charbon en poudre ou le charbon marin dans le mélange ?

Le charbon en poudre donne un aspect lisse à la surface. Il réduit les imperfections, comme les aspérités. Lorsque vous versez du métal chaud, il forme un bouclier.

Quels additifs pouvez-vous utiliser pour des besoins de moulage spéciaux ?

Vous pouvez ajouter de la farine de bois, de la fécule de maïs ou de la dextrine. Ces ingrédients aident à démouler le moule et à améliorer les moulages. Certaines machines mélangent les additifs pour vous.

Peut-on réutiliser le sable vert après le moulage ?

Oui, vous pouvez réutiliser du sable vert à plusieurs reprises. Il est nécessaire de vérifier les niveaux d'humidité et de liant. Quanzhou Juneng Machinery dispose de machines permettant un recyclage efficace du sable.

Comment choisir le bon équipement de moulage au sable ?

Choisissez un équipement qui mélange les matériaux uniformément et contrôle l'humidité. Quanzhou Juneng Machinery vous propose des machines fiables pour des résultats constants.

Quels problèmes peuvent survenir si vous utilisez de mauvaises proportions de matériaux ?

Vous pourriez avoir des moules fragiles ou des surfaces rugueuses. Des défauts de moulage peuvent également survenir. Mesurez toujours correctement vos matériaux. De bonnes machines permettent de maintenir un mélange correct.